播种式分拣技术的改进与优化

车小原 | 深圳市托贝克信息设备技术有限公司

本连载讨论的分拣方式均为使用电子 拣货标签的分拣,为简化文字,下面将略 去“电子拣货标签”等字。

看过前面文章的读者可能要问:既然 播种式分拣比摘果式有如此多的优点,为 什么在国内物流行业却很少应用?下面进 行分析。

播种式分拣系统应用不多的原因

1.摘果式分拣是在传统拣货方式的基 础上,给货架安装电子拣货标签系统,同 时还配上输送线,其基本作业流程与传统 拣货方式相同,因此比较成熟。其逐份订 单的处理工作也比较简单,容易理解和掌 握。

2. 播种式分拣技术的理论虽早已有之, 但在实践上是一种全新的、不够成熟的拣 选流程。该流程要求快速汇总处理大量订 单数据,对计算机软硬件和处理算法有较 高要求。受限于此,在过去较长的时间内, 播种式分拣技术发展缓慢。只是在近些年, 借助计算机软硬件技术、自动识别控制技 术的高度发展,播种式分拣技术才开始 将理论上的优势,逐步转化为实践上的优 势,逐步走向成熟。

3. 播种式分拣一次要汇总处理很多份 订单,货物的数量巨大、品种繁多,各品 种货物又互不相同,因此订单处理和操作 流程的掌控难度远大于摘果式。这样的难度,使得实践和推广播种式分拣技术的成 本、风险较大,阻碍了它的发展。

4. 早期的播种式分拣系统存在明显缺陷,其拣选处理低重合度品项时工作效率 较低;一次处理较多订单时,订单的响应 完成时间较长。这些缺点严重限制了播种 式分拣技术的推广应用。

5. 使用播种式分拣系统,将比摘果式 大大减少电子拣货标签的使用量,对电子拣货标签的销售量显然不利。

早期播种式分拣技术的不足

前面提及,早期的播种式分拣系统存 在一些明显缺陷,因此限制了其推广应 用。这些缺陷主要包括:

1.对于低重合度的品项,分拣效率较 低

在此首先解释“低重合度品项”:在 已经汇总的一批(若干份)订单里,包括 有若干个品种的货物,其中每种货物称为 一个品项。假设品项 A 是每份订单都需要 的货物,品项 B 则只有一份订单要货,品 项 C 的要货订单数是该批订单总数的 50% (即 C 的要货订单占总数的一半)。通常把 要货订单数超过该批次订单总数 50% 的品 项,称为高重合度品项(即该批次中,大 部分订单都要此货);而低于 30% 的品项 称为低重合度品项(即少部分订单要此 货)。

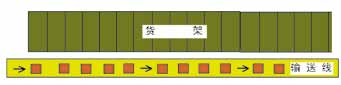

播种式分拣线系统实景图

图1 播种式分拣线系统分货示意图

播种式分拣系统将需要分拣的货物放在输 送线上,货架上的货位代表客户(订单)。播种 式分拣的操作是从输送线向货架上分播(分拣) 货物(见图 1)。 如果分拣的是高重合度品项,那么在大多 数分拣货位都有货要分;如果分拣的是低重合 度品项,那么只在少数分拣货位有货要分,即 低重合度品项在输送线上走了很多“空行程”。

假定高重合度品项 A 在整个分拣线上有 20 个货位(订单)要货,其单位时间内完成的分 拣次数为“20 次 / 每行程”;假定低重合度品 项 B 在整个分拣线上只有 2 个货位(订单)要 货,其单位时间内完成的分拣次数为“2 次 / 每行程”。此时,B 品项的分拣工作效率只有 A 品项的 1/10。

由上述分析可知,播种式分拣系统分拣低 重合度品项的效率很低,严重时足以抵消其在 汇总拣货时提升的效率和节约的时间。

播种式分拣必须一次汇总较多订单才能取 得明显效益,因此,希望缩短分拣线长度来减 少“空行程”、从而提高效率是不可行的。

2.对多品项订单的响应完成 时间较长

由于播种式分拣系统的工作 流程可知,被分拣的货物在分拣 线上必须逐个走完播种行程,即 一个品项走一圈。因此,分拣工作 的完成时间(含复核)即订单响 应时间与该批订单包含的品项数 (即播种行程圈数)成正比。这就 和播种式分拣“大量订单汇总分 拣”的初衷产生了矛盾:订单汇总 的越多,集中处理的效益当然越 高,但是随之而来,订单响应时 间也变得更长

另外,早期的播种式分拣流 程通常需要将该批订单的全部品 项都分拣完成,才能开始出货, 这就造成在一个分拣批次里,包 含很多品项的大订单会延误少品项小订单的出 货时间,最终降低配送服务水平。

播种式分拣技术的改进

基于对播种式分拣方式的深入理解,托贝 克公司在多家客户的配合下,实现了对早期播 种式分拣方式的全面改进,研发了 TBC 系列 播种式分拣技术,以及全套软硬件系统方案。 其要点如下:

1 分类播种

多年的实践表明,对不同货物要采用不同 的播种分拣方法,单一的播种方式不可能对各 种货物都实现高效分拣。 所谓“分类播种”,就是把需要分拣的订 单货物,按照分拣特性的不同进行适当的分类 组合,对各类货物分别采用不同的播种分拣方 式。主要有三种分类方法: ① 按照货物的品项重合度分类播种

主要做法如下: 对全部订单进行品项识别,将重合度较高 的订单分组集成,形成播种分拣效率较高的批次。

将若干个重合度较低的品项适当组合,形 成一个新的高重合度品项。

对重合度较高的品项,采用“逐个顺序播 种法”分拣,其基本方法如前所述。

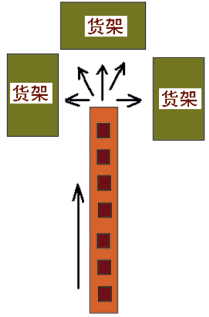

对重合度极低的品项,采用“直通单点播 种法”分拣(见图 2)。

图2 直通单点播种法示意图

“直通单点播种法”的主要特点是:使用特 殊的货架和机械输送装置,将需要分拣的货物 从一个“工作点”向各个货位分播,播种行程 接近于零,消除了分拣低重合度品项的“空行 程”。

② 按照货物的体积大小分类播种 需要说明的是,要货数量很多的货物,通 常体积也很大。这时应采用适当的装载播种设 备,例如手推车、电动车等。

③ 按照货物的包装和物理状态分类播种

例如,大软包的货物要与小玻璃瓶的货物 区分开,不能用相同的方法播种。

应用上述分类播种的方法,加之下面介绍 的多路并行技术,TBC 播种分拣技术比较全面 地解决了多种类货物高效拆零分拣的难题。

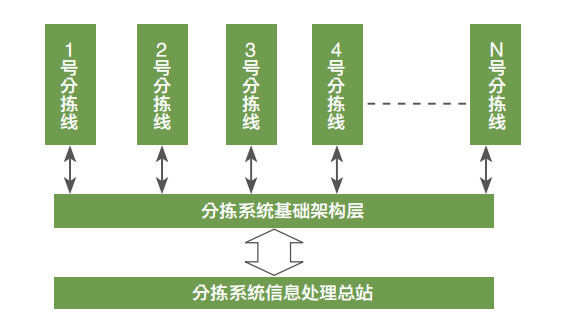

图3 三组播种式分拣线并行

图4 多路并行分拣系统信息交互架构

2 多路并行

早期的播种式分拣系统通常只有一组分拣 线,即使有多组分拣线的系统,各分拣线之间 的分拣订单也是互相分开的。这样就很难利用 另外的分拣线来帮助某条分拣线的工作,以缩 短该批次分拣完成的时间,从而造成了早期播 种式分拣“订单响应时间较长”的缺陷。

TBC 系列播种式分拣技术采用“多路并行” 的信息交互和控制系统架构,总分拣系统可以 由若干个子系统组成,各子系统既可以独立工 作,也可以相互协作,形成一个作业弹性很大 的“柔性系统”,极大地提高了播种式分拣系统 的适用范围。

图 3 是三组播种式分拣线并行排列,可以 每条线各自分拣一个批次,也可以共同分拣一 个批次。多路并行分拣系统的信息交互架构见 图 4。

基于这样的系统架构,可以实现订单完成时间的随意调整。例如,有一个批次的订单, 如果仅用 1 号分拣线分拣,需要 8 个小时完成。 使用 1 号和 2 号分拣线并行协作,每条线各负 责一半,就可以在 4 小时完成。如果使用 3 条 分拣线共同协作,则只需要 8/3 小时就可以完 成(这里假设三条分拣线的硬件结构、分拣能 力相同)。

上面分析的是同一类别的分拣工作。对于 一个批次但不同类别的货物,由于分别在不同 类型的分拣线上分拣,也需要信息互通并行协 作,以保证整个批次同步完成分拣。TBC 系 列分拣系统内部包括几种不同类别的播种分拣 线,同样能实现不同类别分拣方式的“多路并 行”。

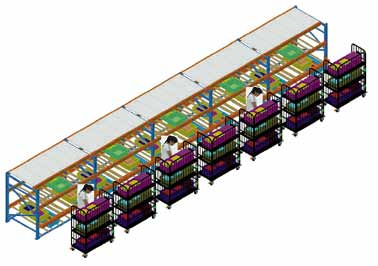

图5 笼车和电子拣货标签配合

流水线和笼车混合播种

图 5 为笼车和带有电子拣货标签的货架配 合,进行播种式分拣的场景示意图。

播种式和摘果式的混 合使用

摘果式分拣是一种最 基本的拣货方式,是不可 缺少的。TBC 系列播种式 分拣技术并不排斥摘果式 分拣,只是让摘果式在最 适合的地方使用。

在 TBC 播种式分拣系 统流程中,第一步是“汇 总 拣 货 ”, 就 是 将 一 个 批 次(包含多份订单)的货 物, 按 每 个 品 种 汇 总 后, 用摘果式方法从仓储区拣 出。这一步工作,同样需要按照摘果式的优化 方法,对货位设置、行走路径等进行很好的设 计。汇总之后再进行分播。

下面是一个播种式和摘果式混合使用的例 子:

假如 100 份订单中,有 95 个订单的品种 数超过 100 个品种,并且其品项重合度超过 50% ;另外 5 份订单的品种数都在 10 个以下。 这时,比较好的分拣方式应为:将 95 份订单组 成一个批次,汇总拣货后,采用播种式分拣线 分拣;另外 5 份订单,可以采用 RF 终端 + 拣货 笼车,直接到仓储区按订单摘果式拣货,并酌 情采用“摘后即分法”。

还有这样的案例:对要货重合度较高的品 项采用播种式,而对于要货重合度较低的品 项,则采用拆零拣选货架放货、逐个订单摘果 式拣货。

此案例使用的方法,当低重合度品项较多 时,就会产生拆零拣选货架很长、拣货行走路 径很长等摘果式固有的问题。因此,较好的办 法还是多数品种采用播种式分拣,少数特别的 品种酌情采用摘果式或其他方法。

whole 0 Comments