物流管理心得分享之载具管理

要说在日常物流管理工作中,哪项工作可控性低,牵扯沟通精力和关注度较高,载具管理必定是其中之一

要说在日常物流管理工作中,哪项工作可控性低,牵扯沟通精力和关注度较高,载具管理必定是其中之一

单元化可以大幅提高物流效率和作业标准化,所以,物流作业中用到的各类载具丰富多样,从单元化运输用到的托盘、笼车,到分拣作业中的周转箱、折叠筐,还有食品加工用到的周转筐,再细分材质、尺寸和用于区分使用场景的颜色等,最终一家配送中心管理的载具种类少则十几种多则几十种,由于载具最终会随商品配送到店,所以存在一个“体外循环”的流程,这就造成载具管理相对于其他物流管理工作可控性低,管理复杂度高,造成破损、丢失,甚至成本浪费问题的发生 多年来,载具管理始终没有成熟的解决方案,通过观察以往不同企业的载具管理,基本通过以下几种方式进行管理:

多年来,载具管理始终没有成熟的解决方案,通过观察以往不同企业的载具管理,基本通过以下几种方式进行管理:

信息化管理

在讨论如何管理载具时,很多想法会倾向于用系统解决问题,将载具视同商品管理,很多企业采用了这种方式后也没能解决问题,根源就在于忽视了该流程的可操作性,企业物流在内部是一个分公司或者部门,物流企业是三方服务商,要求终端门店或客户都在系统中准确录入接收、返还各类载具的数量实操起来是非常难的,且要求客户熟悉各种载具并清点载具,也是一项难度较高的工作,我们到现在每次大盘点时还需要对物流的后勤人员进行载具识别培训

RFID是一个解决方案,但是载具涉水后误差率较高,且RFID的投入成本不低,每增加一个客户都是一笔费用

“人海战术”

日常缺乏管控,盘点后有较大的亏损,被公司要求“不惜一切代价”控制损耗,随即组建部门,轮班倒统计、登记进行管理,载具损耗最终得到控制,但一年投入了上百万人力费用,对企业来讲损失更大,这种案例现实中看到不少

内耗责任制

为了管好载具,公司高层痛彻心扉,决定从更高的层面严格管控,强化责任意识,管理流程深入到每一个环节,各负其责,最终造成迫于追责压力,不仅耗费了大量管理精力,0差异的高压形态下部门间扯皮、内耗加剧,甚至因此导致部门之间的信任危机,给公司其他协同工作开展时造成影响

收费制

和责任制类似,每个载具定价录入系统,哪个环节发生丢失由哪个环节负责,由于载具易用、多功能性的特点和使用寿命等因素影响,在任何环节都很难做到零损耗,造成终端为了避免损失,不诚信的行为开始显现,最终管理流程成为纸面流程 物流载具到底该如何管理,笔者认为首先应明确管理目标:

物流载具到底该如何管理,笔者认为首先应明确管理目标:

---低投入,评估管理成本效益

---简单易行的操作流程

---及时回收,通过高回收率降低载具总量(成本)和损耗风险

---损耗可控,管理投入与损耗控制的平衡

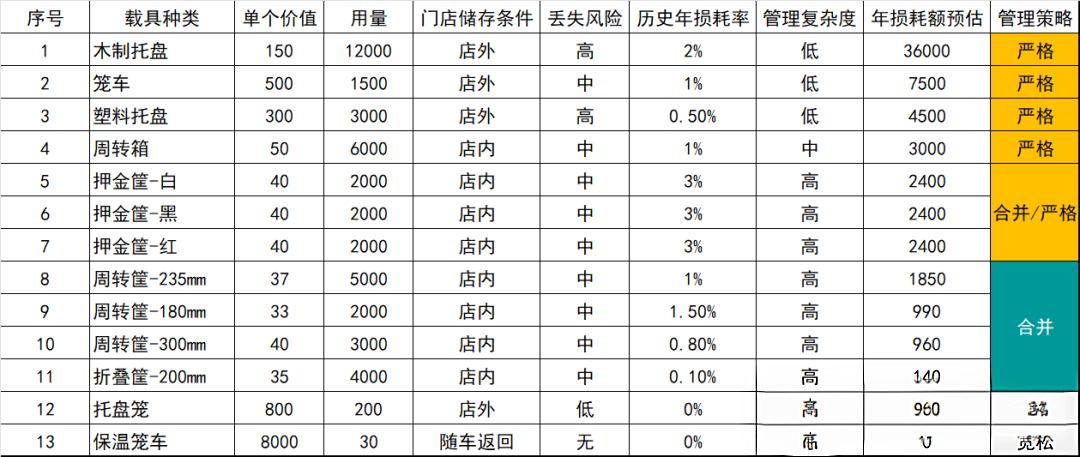

第一步,我们应该做什么?答案是载具管理复盘:

1.通过盘点量化年损耗率,可以按数量(损失数量/总数量),也可以按金额(损失价值/总价值)

2.分类统计每个载具的损耗率,有些载具,不管控也不会丢失(例如大型瓜果的周转笼)

第二步,做载具管理策略评估! 第三步,设计管理流程,做分级管理

第三步,设计管理流程,做分级管理

---严格类,根据门店运营销售状况和每日配送到店载具数量,评估各类载具日常门店存量并与终端达成一致,物流车辆到店后进行载具的等量交换回收,既发送到店多少,回收多少,仓库与运输交接,运输与门店交接,有问题会即时显现和处置,仓库每日稽核总发出和回收量,确保回收率99%以上即可

门店确实不能等量返还的,打欠条由运输次日追回并交接仓库

春节、大型促销等长周期高峰期配送量大,门店存量需求增长,不执行等量交换流程,结束后做载具大盘点重新启动流程管理

----一般类,由司机在配送单上登记回收量,仓库半月盘点仓库存量环比跟踪,差值5%以内即可

----宽松类,不进行记账管理,仓库半月盘点即可 合并管理的必要性,有些载具只是高度不同,或颜色不同,为了提高管理的实操性,与门店回收管理时合并管理即可,载具管理重点是数量回收,更具专业性的分类由配送中心进行管控即可

合并管理的必要性,有些载具只是高度不同,或颜色不同,为了提高管理的实操性,与门店回收管理时合并管理即可,载具管理重点是数量回收,更具专业性的分类由配送中心进行管控即可

回收率是核心,高回收率不仅可以降低载具的总投入量,还能极大降低丢失、损耗风险,大部分的载具丢失和破损都是因为长期滞留在门店,甚至室外环境,无人管理造成的,所以如果能做到载具的日回收率100%,理论上就没有损耗风险

不建议设立专职人员进行管理,如载具管理评估图所示,无专职管理介入一年的载具损耗额6万元,如果设立专职人员管理,管理成本必大于管理价值,我们要通过针对性的分级管理和简化流程,实施有价值的载具管理

盘点很重要,每年至少进行两次大盘点,每个月进行2次仓内盘点,可以对各类载具进行动态的评估和管理,尽量减少管理投入并及时发现问题 载具是物流单元化效率提升的载体,不容忽视的是,物流与终端的信任和沟通效率也至关重要,在此基数上开展的诚信交接等活动不仅可以提高整体工作效率,还可以减少商品在多次检查中产生的损耗,所以,载具管理也要规避给终端带来负担,破坏信任,甚至演变成内耗,我们应更注重过程管控,将低投入的跟踪管理纳入日常,实现载具管理的可控

载具是物流单元化效率提升的载体,不容忽视的是,物流与终端的信任和沟通效率也至关重要,在此基数上开展的诚信交接等活动不仅可以提高整体工作效率,还可以减少商品在多次检查中产生的损耗,所以,载具管理也要规避给终端带来负担,破坏信任,甚至演变成内耗,我们应更注重过程管控,将低投入的跟踪管理纳入日常,实现载具管理的可控

关于载具管理,大家有什么更好的方法,欢迎评论区交流探讨!

全部 0条评论